O início:

Esta página documenta o passo a passo da montagem da giga de teste que fiz para suportar a apresentação da minha monografia sobre como fazer um CLP comunicar com um servidor Linux sem utilizar OPC, “CLP Unitronics com Linux“.

Se você curtir esse artigo, e ele der um adianto no seu trampo, não esqueça de dar uns cliques nos anúncios para ver o que os anunciantes tem para te oferecer. Vou ficar muito contente.

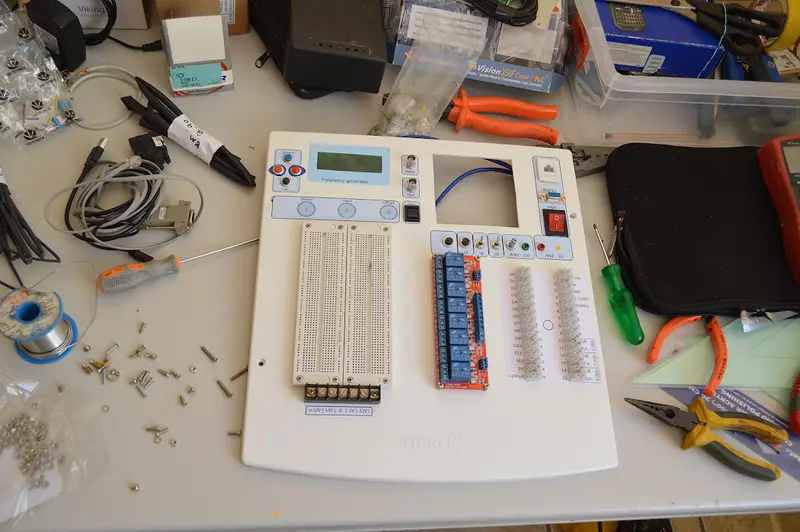

Nessa montagem eu escolhi uma caixa suficientemente grande para caber a fonte, o CLP, o gerador de funções, o módulo de relé e um proto-board junto com os conectores de interligação.

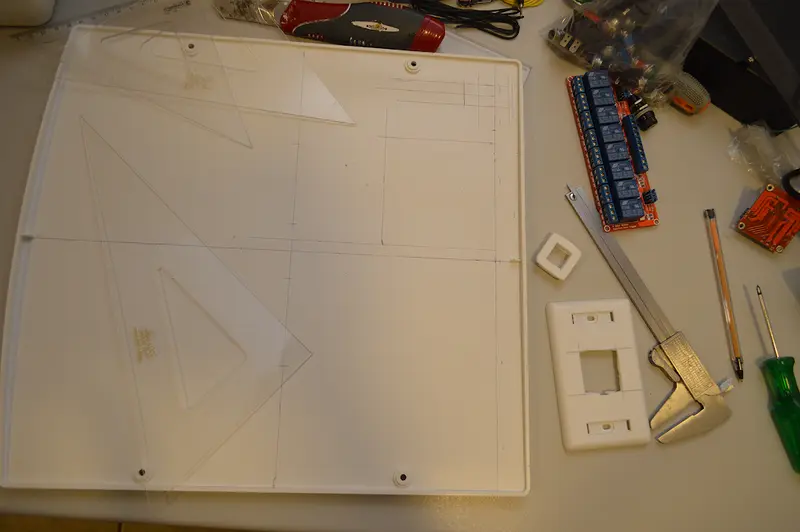

Marcação dos furos e cortes:

Como não uso CAD, nesse caso, o negócio é lembrar das aulas de desenho técnico, usar esquadro, regua, transferidor e compasso em conjunto com as ferramentas. Nessa etapa da marcação da furação, vão algumas dicas:

1- Se for necessário desenhar uma linha de 1 centímetro de comprimento, não tenha dúvida, use a régua e esquadro conforme ensinado no desenho técnico.

2- Procure tirar suas medidas sempre de duas linhas base, no máximo (eixo X – Y). Isso evita que a tolerância nas medidas vá se acumulando e propagando distorções.

3- Seja meticuloso e se começar a dar errado, vá dar uma volta. Não insista, volte outra hora.

4- Se você sentir falta de alguma ferramenta ou componente, não invente ou faça gambi. Vá comprar o que está faltando.

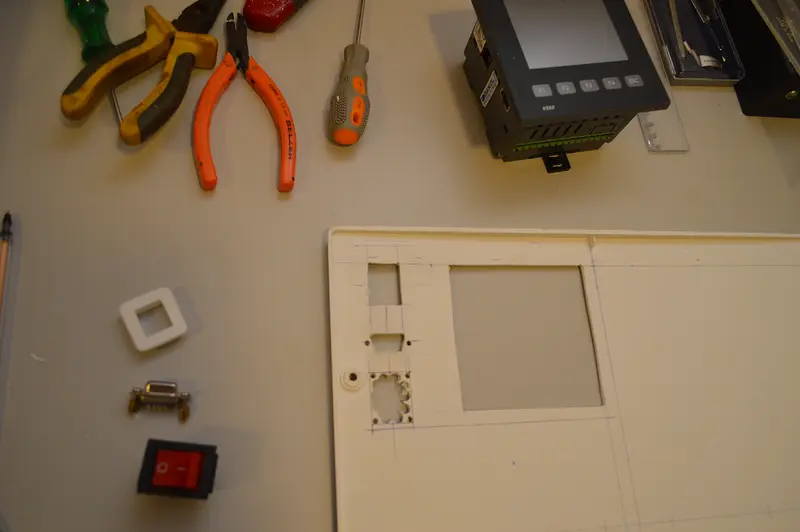

Detalhando a furação:

Ao fazer as furações, conforme dito, vá com cuidado e testando à medida em que você faz a furação.

Como o painel é de PVC, o desbaste deve ser feito utilizando uma lima tipo grosa e uma lima mais fina.

Alguns iniciados utilizam o estilete, mas é aquelas: é muito perigoso e não recomendo seu uso. Caso você insista em usar estilete, preste atenção onde sua mão e barriga estão e não venha me processar porque você usou a ferramenta errada.

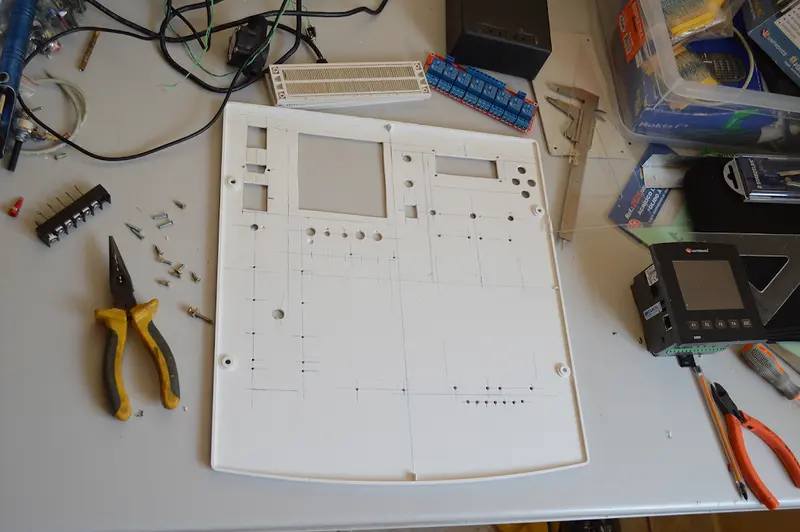

Aqui você pode ver o painel já cortado.

Com certeza tem gente que consegue fazer melhor, mas o importante é tentar fazer.

Cada painel que você fizer, irá ficar um melhor que o outro. Não desanime e nem desista.

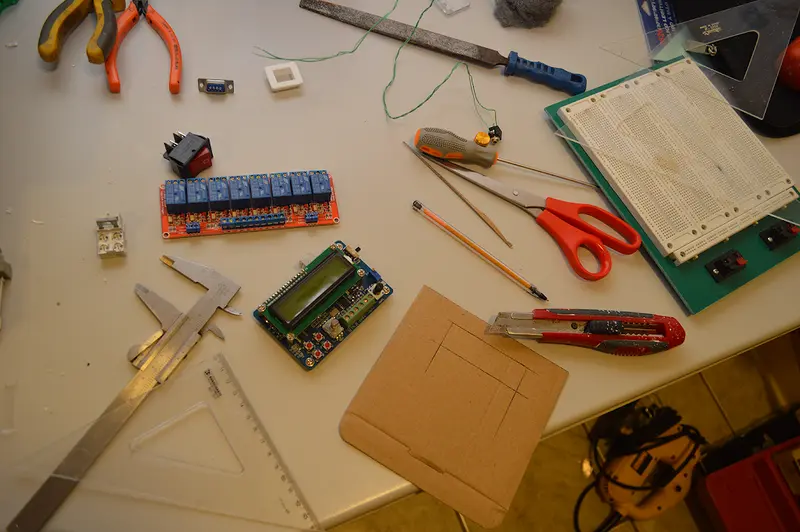

Gerador de funções:

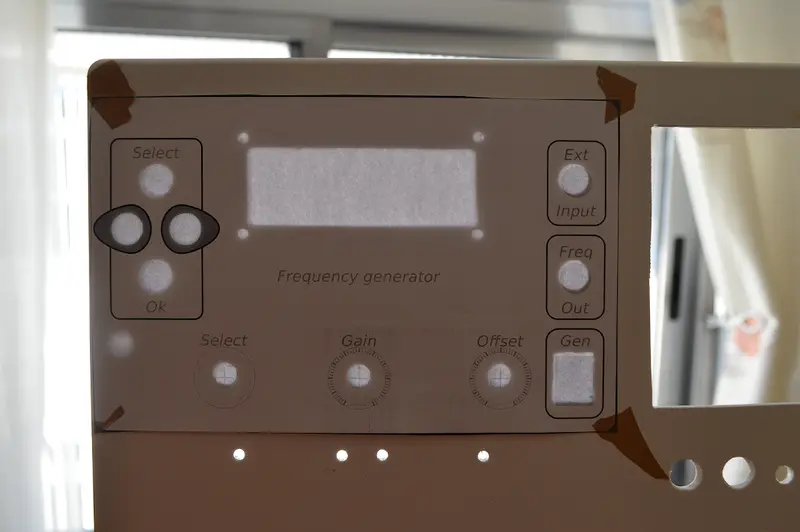

Nessa etapa está sendo feito um gabarito de papelão para marcar a furação do gerador de funções.

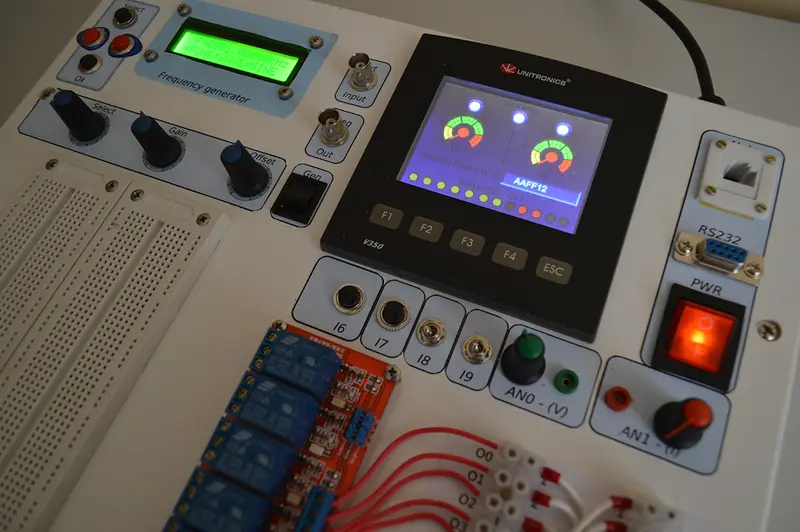

Essa plaquinha aí é um gerador de funções DDS adquirido no e-bay por cerca de US$55,00, capaz de gerar os principais ondas (quadrada, triangular e senoidal) de até 12MHz, junto com algumas formas de onda esquisitas e funcionalidades como varredura e umas outras.

Como o meu objetivo é apenas ter um gerador de sinais para alguns testes em baixa frequência, sem compromisso com a precisão de laboratório, este dispositivo atende minhas necessidades.

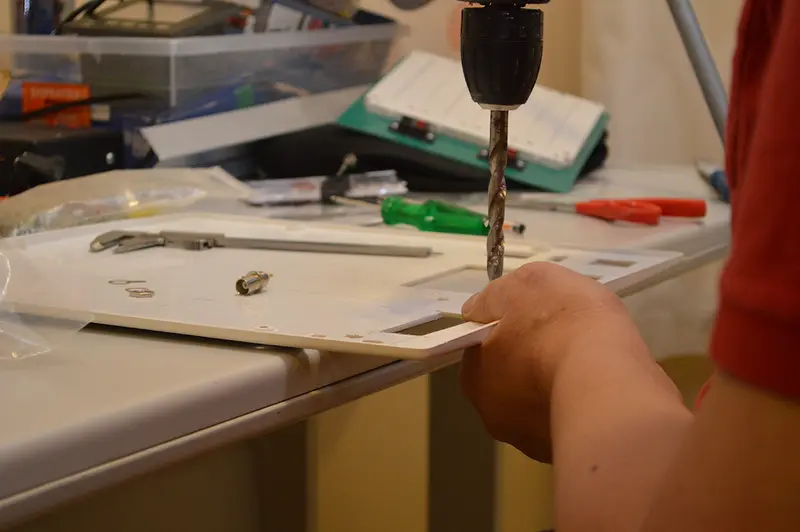

Controle de torque:

Aqui no detalhe da furação, a dica que passo, é que você utilize uma furadeira com controle de torque.

A vantagem de utilizar a função torque é impedir que o mandril continue girando quando os cavacos da chapa impedem a rotação da broca. Isso funciona bem em chapas finas, furação de PVC (no caso) e mesmo em peças de alumínio.

Quando a broca trava, o mecanismo de controle de torque faz o motor do mandril girar em falso evitando que a broca quebre, que a chapa não seja repuxada e o principal, que a peça não escape e gire junto com a broca, o que poderia causar um acidente sério.

Não entendo porque a maioria das furadeiras de coluna não possuem esse tipo de dispositivo.

Detalhe da furação e corte para acomodar o gerador de funções

Furação pronta:

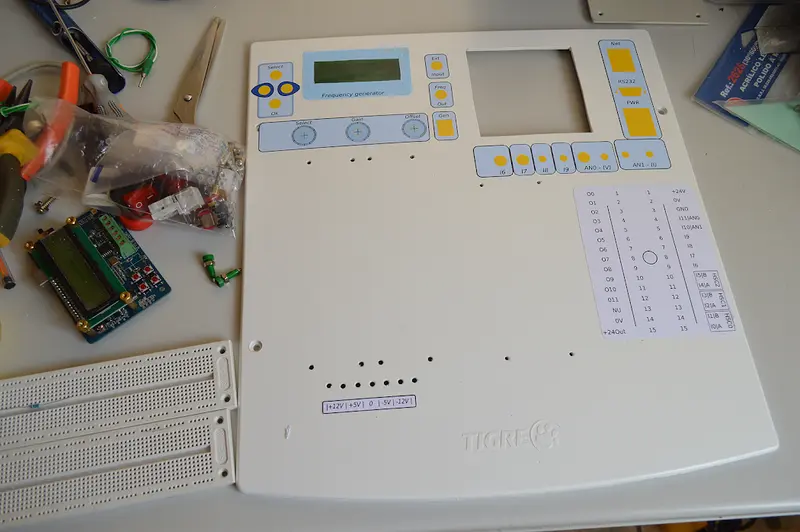

Painel pronto, vista frontal

Painel pronto, vista trazeira

Prototipagem dos adesivos:

Na prototipagem dos adesivos, a impressora e o software de desenho tem que estar calibrados. Se você desenhar um quadrado de 4 por 4 centímetros, a imagem na tela do seu computador e a impressão tem que ter o mesmo tamanho que você desenhou.

Isso é possível de se fazer calibrando o monitor de vídeo e o software na seção de preferências. Não importa o software que você utilize: CAD, Inkscape, Corel Draw ou qualquer outro software de desenho sério, todos permitem esse tipo de calibração.

Outro ponto interessante, é que você pode fazer o contrário também: Faz o desenho no software primeiro, imprime ele e sai furando o painel baseado na marcação do desenho. É até mais fácil em alguns casos. O risco aqui é você não conseguir levar em conta no desenho algumas limitações internas de tamanho dos componentes.

Ambas técnicas são boas e funcionam, a regra é: tem que prestar atenção antes de iniciar a furação e cortes a fim de evitar a perda de material.

No caso aqui eu utilizei papel auto adesivo, se fosse para fornecer a um cliente eu iria numa gráfica e pediria para imprimir em vinil auto-adesivo, que o acabamento e durabilidade ficaria muito melhor.

O display verde do gerador de funções é gelatina de refletor, que é mais grossa e resistente que celofane, sendo que o ideal seria utilizar um pedaço de acrílico verde, que eu não tinha disponível no momento.

A figura do dial é baseada num desenho vetorial SVG feito no Inkscape para um amplificador que montei há um tempo atras ->veja aqui<-. Essa figura está disponível para download -> aqui <- e pode ser utilizada livremente.

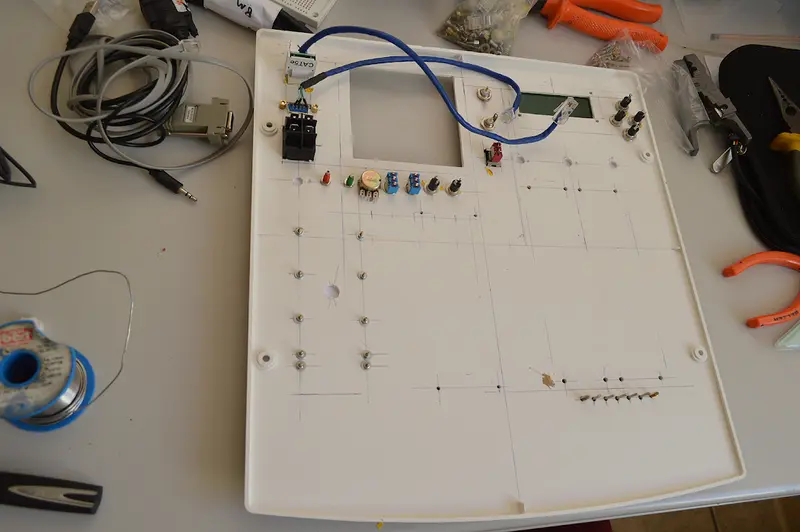

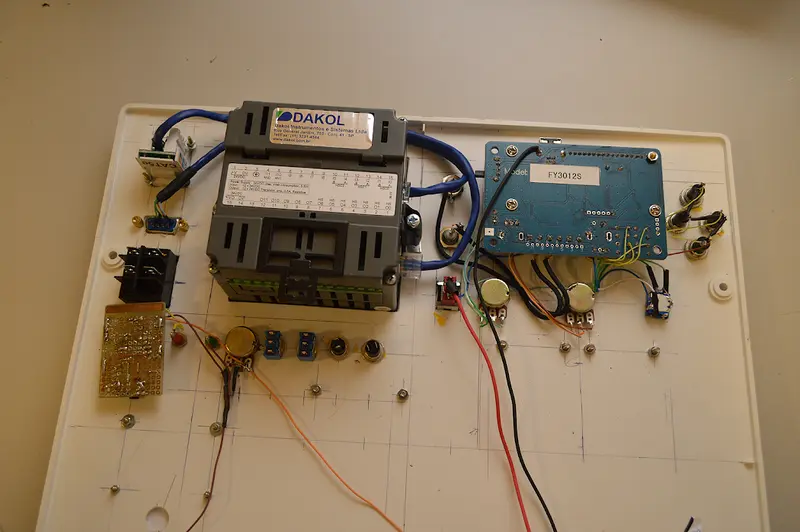

Começando a montar:

A pratica diz que a montagem deve iniciar dos componentes menores para os maiores e isso eu aprendi em um artigo de como soldar componentes da extinta revista Nova Eletrônica (forcei no cheiro de naftalina agora).

Esta foto já mostra o painel parcialmente montado com a interface de relés, também comprada no e-bay por cerca de US$11,00. Note os parafusos ao lado. Nesta parte não dá para ter pressa. sempre falta um espaçador, uma bucha, precisa alargar um furo, ajustar um componente. É um trabalho meticuloso e qualquer erro pode estragar a aparência final do painel se não for feito com cuidado.

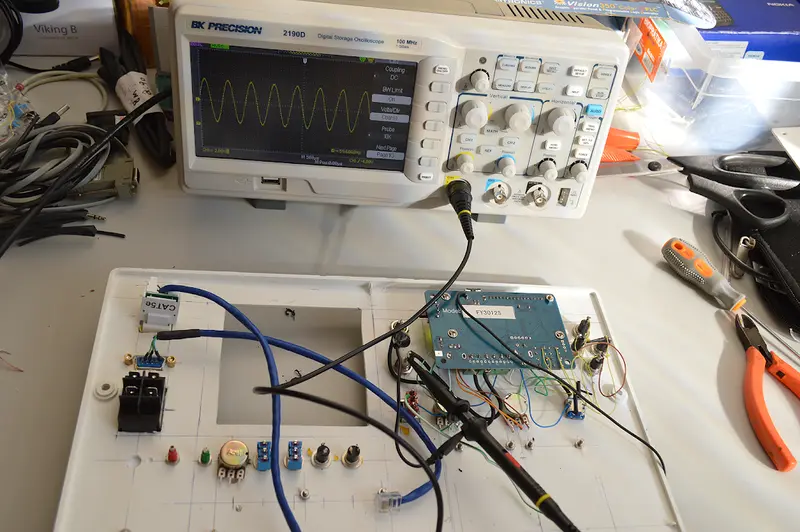

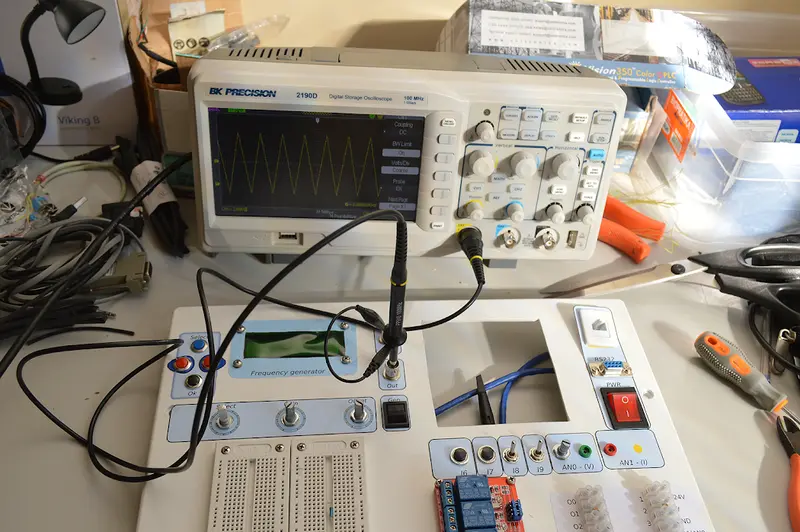

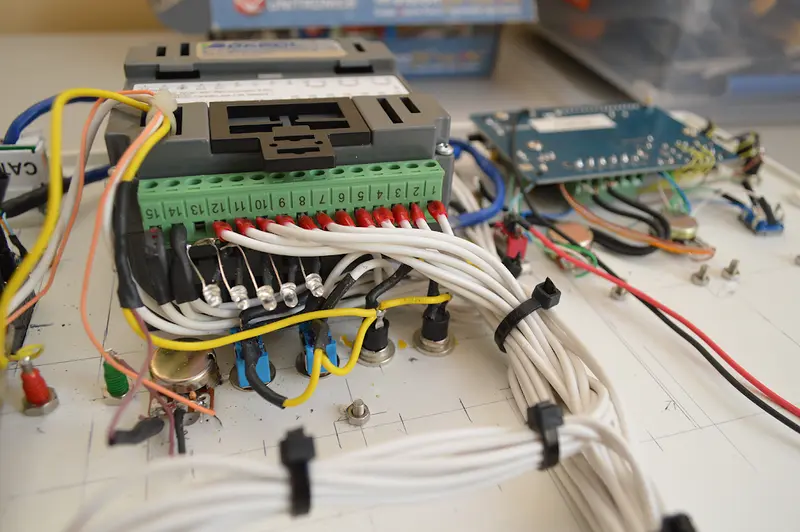

Teste do gerador de funções:

Como alguns botões e potenciômetros da placa do gerador de funçoes tiveram de ser remanejados para serem acessados a partir do painel, é necessário testar se eles estão funcionando sem introduzir defeitos no sinal gerado.

Mais testes do gerador de funções.

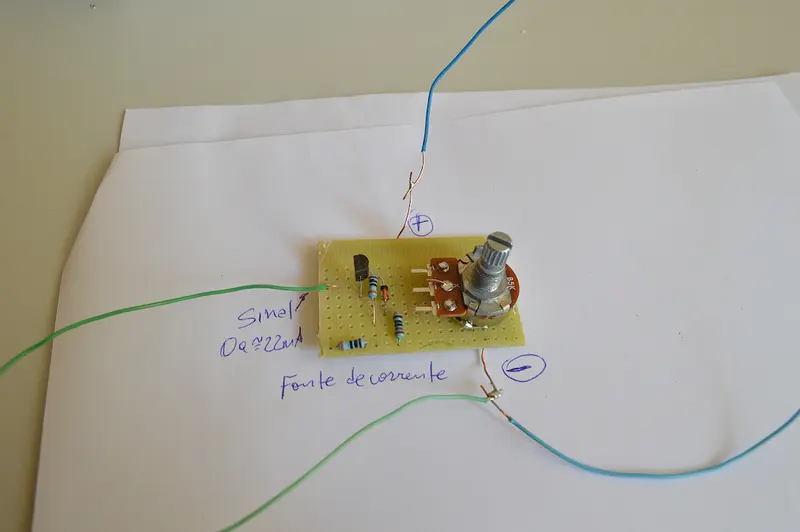

Fonte de corrente:

Detalhe da fonte de corrente. Trata-se de uma fonte de corrente simples, sem compensação de temperatura projetada para fornecer de 0 a 22 mA de corrente para excitar a entrada analógica do CLP.

O circuito completo com valores dos componentes pode ser visto no post “CLP Unitronics com Linux“

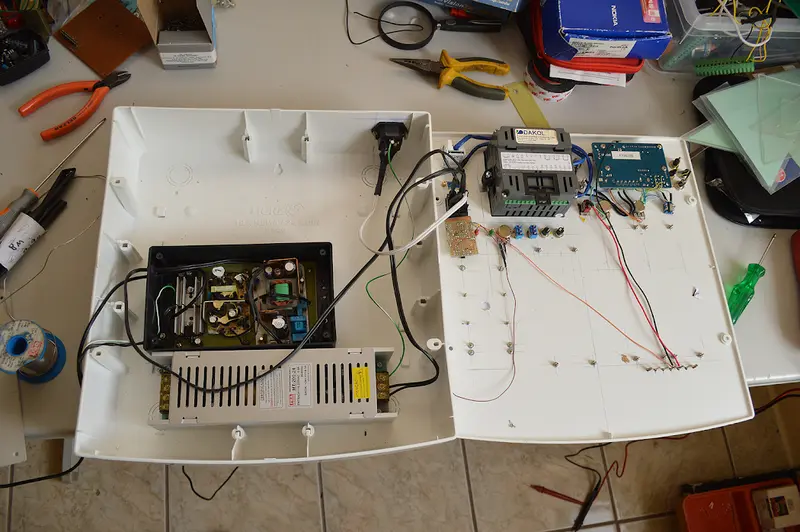

Montagem dos componentes maiores

Fonte do bread board:

Embora poderia-se comprar ou projetar e montar a fonte para alimentar o proto-board, preferiu-se aproveitar duas fontes chaveadas disponíveis, cada qual com cerca de 2A de corrente.

Por questão de espaço a embalagem original das fontes foi retirada.

Em seguida foram interligadas em série e configuradas para operarem simetricamente.

Foi adicionado um regulador LM7805 e um LM7905 para gerar o +5 e o -5Volts que tiram a tensão do +12 e -12Volts, respectivamente, sendo que abaixo seque o detalhe da montagem do regulador.

As fontes foram fixadas sobre uma placa padrão e foi adicionado um espaçador na fonte -5V para evitar curto circuito.

Embora esteticamente não seja o melhor dos mundos, tanto as fontes chaveadas +12 e -12V como os reguladores +5 e -5V possuem proteção contra curto e sobretemperatura.

Montando as fontes e AC:

A figura abaixo mostra a tomada de entrada AC já conectada ao interruptor bipolar da fonte do protoboard e da fonte +24V 8,2A de alimentação do CLP e circuitos externos.

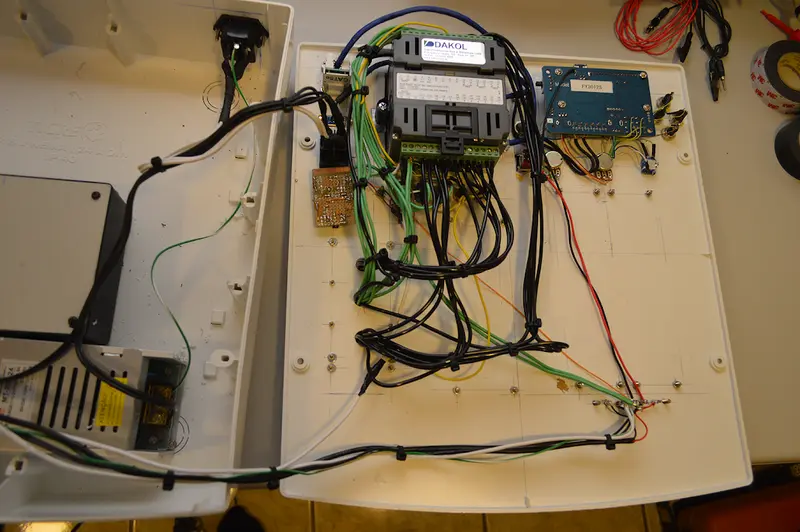

Finalizando a fiação:

Nesse ponto fez-se a ligação dos conectores do CLP utilizando fiação 1,5mm2. Ficou muito difícil de trabalhar e mantive a foto como exemplo de “não faça isso”.

A caixa praticamente não fechava e os cabos de sinais do CLP trafegam 24Volts com correntes menores que 1 ampére, estando super dimensionados.

Na sequência , toda a fiação 1,5mm2 foi substituída por uma fiação 0,75mm2 para transportar os sinais do CLP e conforme figura abaixo pode-se ver que a montagem ficou melhor organizada.

No detalhe a seguir pode-se ver os fios montados com os terminais apropriados, foram deixados alguns leds da saída do CLP na parte interna do painel para testes, fora a utilização de espaguete termo-retrátil e abraçadeiras para fixação dos cabos.

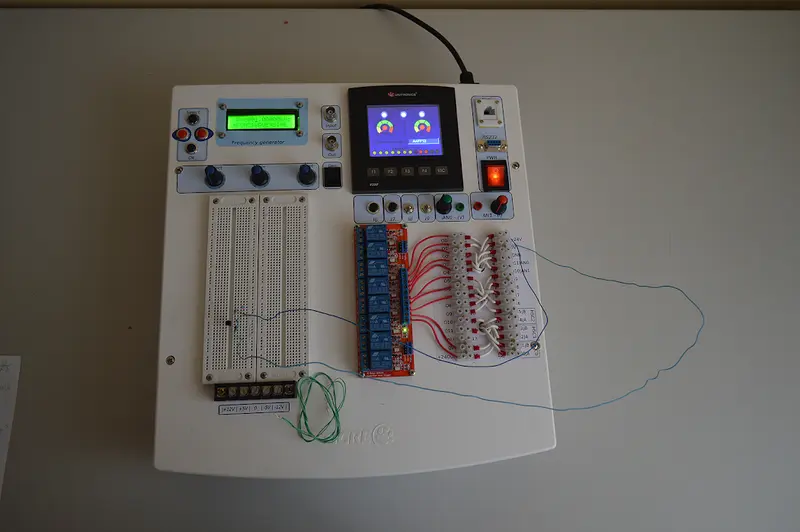

Giga montada:

Abaixo seguem as fotos da giga de teste já montada.