Estou montando um cabeçote amplificador para baixo e guitarra de 200W RMS. Essa página registra os passos que segui para confeccionar a parte mecânica.

Antes de ir ao assunto, ter sua presença em meu site é motivo de orgulho, satisfação e sinal de prestígio. Sinta-se à vontade, principalmente à vontade de me avisar como posso melhorar esse conteúdo.

Se você curtir esse artigo, não esqueça de dar uns cliques nos anúncios para ver o que os anunciantes tem para te oferecer. Vou ficar muito contente.

Vale a pena?

Alguns podem dizer que trata-se de um hobby, passatempo e até mesmo de paixão. Essa atividade, penso eu, é um pouco de tudo isso e o que me fascina é a sua característica multidisciplinar.

Para conseguir fazer esse tipo de montagem é necessário desenvolver várias habilidades manuais. Tem que aprender a usar uma série de ferramentas; à usar colas, pintar, pesquisar encontrar fornecedor, garimpar sucata, testar, fazer de novo e arregaçar na criatividade. Não há limites.

Mais que montar um gabinete esteticamente bonito e funcional, o maior ganho é o desenvolvimento, é aprender a identificar os passos necessários para se fazer uma montagem mecânica e ter noção do trabalho que é o seu desenvolvimento.

Esse tipo de trabalho, não tem um manual, não tem um “me ensina a fazer”. O que a gente encontra são exemplos e o que vem a seguir não deixa de ser um exemplo do que consegui fazer, morando em um apartamento, no meio da sala, furando, rebitando e limando chapas quando minha mulher saía e deixando tudo limpinho para ela não perceber na volta, das insanidades que eu estava cometendo. Sei que dá para melhorar e na próxima vai ficar melhor.

Só de saber que você chegou até aqui, já valeu a pena para mim!

Boa leitura.

Primeiros passos:

Conforme dito no início, a parte eletrônica, o diagrama em blocos e como eu interliguei os módulos será abordado em outros artigos. Aqui o foco é a parte mecânica, é explicar como coloquei tudo dentro da caixa.

A decisão:

Eu resolvi fazer essa montagem quando eu estava olhando na Internet os preços de um cabeçote novo para o baixo de meu filho. Na verdade eu estava aborrecido com o preço dos cabeçotes no Brasil e mais irritado ainda com a qualidade da maioria deles, ao comparar o que dava para fazer com o meu dinheiro lá na gringa.

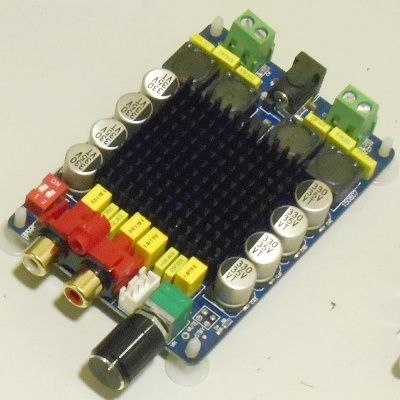

Já navegando pelos componentes do cabeçote, encontrei por cerca de R$50,00 uma placa amplificadora de 100W + 100W RMS baseada no CI TDA7498 (Junho de 2016). Essa placa medindo algo em torno de 7cm X 9cm foi o início do projeto de montar o cabeçote comprando os itens no ebay. Como numa festa de casamento que tem que convidar todo mundo para não arrumar briga, fui dimensionando e importando os demais componentes do amplificador e agora tenho que colocar todo mundo dentro de uma caixa. O casamento vai sair mais caro que comprar o cabeçote, mas a diversão é infinita, então vamos lá!

Itens comprados no ebay:

Demais componentes elétricos como:

- Knobs,

- chaves,

- conectores P10 e outros,

- entrada de força, chave 110/220,

- fiação,

- acabamentos

Rua Vitória, Rua dos Andradas e travessas (tudo menos Rua Sta Ifigênia) em São Paulo e lojas de material de construção.

Demais itens, vou falando no decorrer do artigo.

O gabinete

O gabinete foi um problema à parte porque quando comecei o projeto, eu sequer pensei onde eu iria arrumar os componentes. Na verdade eu pensei que a caixa seria no máximo de 15cm X 20cm.

À medida em que os componentes foram chegando e que comecei a diagramar a posição dos mesmos, percebi que a caixa teria que ser um pouquinho maior.

Antes que me falem que existe CAD, tem que lembrar que eu não tenho acesso ao catálogo de nenhum dos componentes e que mesmo que eu quisesse usar o CAD, teria que desenhar cada um dos itens para depois fazer a diagramação da caixa, cujas dimensões eu não tinha a menor ideia de quais seriam, ou seja: Melhor arrumar os componentes e ver manualmente o que dá para fazer e usar o computador somente onde for necessário, depois de ter uma ideia geral do projeto.

O interessante, é que quando você procura caixas pré fabricadas para conter os componentes, normalmente você encontra as seguintes opções: A linha CPT da Tigre de sobrepor, as caixas Light da Steck, ou as caixas da Patola, fora as de alumínio e ferro que são bem toscas.

O problema é que eu acho extremamente alto o preço das caixas para compra no varejo. Trata-se de um valor que muitas vezes inviabiliza projetos. Outra opção seria empregar soluções mais rudimentares como potes de congelar alimentos ou caixas em MDF, vendidas em lojas de artesanato.

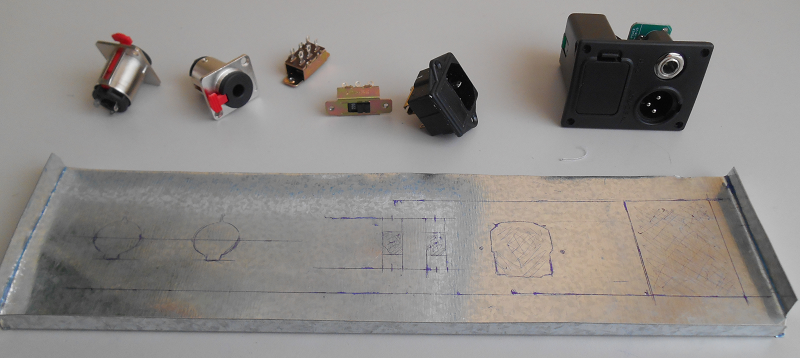

No meu caso, pensando em como resolver esse dilema, na loja de sucata encontrei um gabinete desktop da Dell do tempo do ronca, pelado, chaparia perfeita por R$10,00. Uma lixa e um preto fosco resolveram o problema da escolha do gabinete. Abaixo podemos ver os componentes iniciais que escolhi.

A montagem

Projeto do painel frontal

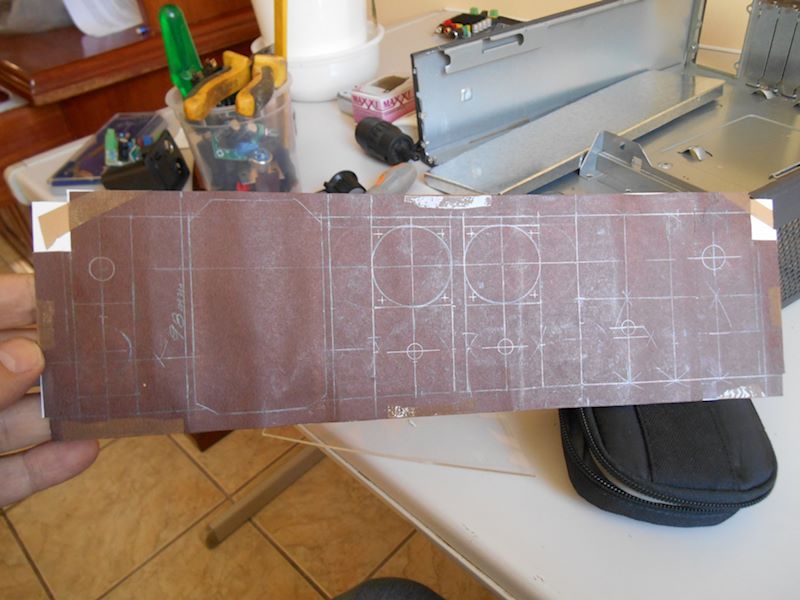

Nessa etapa, conforme figura abaixo, peguei uma cartolina, cortei no tamanho do painel e fui desenhando a posição dos componentes, fui medindo se eles caberiam na caixa, se não bateriam um nos outros, se o dedo iria conseguir utilizar os controles, se eles ficariam protegidos, simétricos e … e … e … e por aí afora.

Dá para ver que foi a lápis, régua, esquadro e compasso. tive que apagar diversas vezes até chegar ao primeiro modelo conforme foto abaixo:

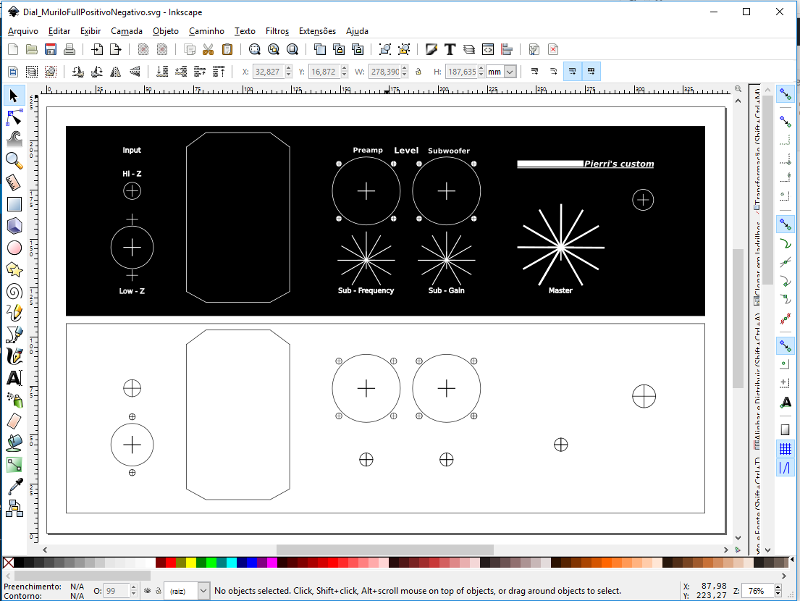

Agora, com um desenho inicial, é hora de pensar na marcação dos cortes, pensar na serigrafia e fazer um ajuste fino e aí entra o CAD… Inkscape no máximo conforme figura abaixo. Note que eu criei o painel (preto) e a marcação do corte (linhas pretas sobre fundo branco).

A partir desse desenho eu gerei dois arquivos para fazer as marcações do painel (a serigrafia) e para fazer as marcações de corte.

Criação das marcações do painel “serigrafia”:

- A parte da “serigrafia” (preto) mede 326mm por 97mm.

- Criei no Inkscape um retângulo medindo 456mm por 305mm com preenchimento branco, que é um tamanho padrão para ampliação de foto.

- Coloquei esse retângulo debaixo da parte da “serigrafia” (preto) que mede 326mm por 97mm, o centralizei e agrupei ambos.

- Dessa forma, a “serigrafia” medindo 326mm por 97mm ficou centralizada e agrupada sobre uma área branca medindo 456mm por 305mm.

- A partir desse objeto agrupado, gerei um arquivo jpg com 300dpi.

- Fui no laboratório fotográfico e pedi para gerar uma foto de 456mm por 305mm, ou seja, pedi para que o laboratório me fizesse uma foto 30x45cm.

- Feita a foto, cortei as margens brancas e consegui o meu painel, sem fazer uma tela de silk screen e sem gerar um misero fotolito.

Criação das marcações de corte:

- Exportei a marcação do corte (linhas pretas sobre fundo branco), gerando um arquivo jpg de 300dpi.

- Fui na empresa que faz corte laser, Lasercut no caso, e encomendei o corte de duas peças de acrílico, uma transparente e outra preta a partir do arquivo com a marcação de corte.

- A parte transparente é o painel frontal e a preta é a traseira do painel frontal.

- A foto com as marcações dos controles fica entre as placas, como um porta retrato, simples assim.

Dimensões:

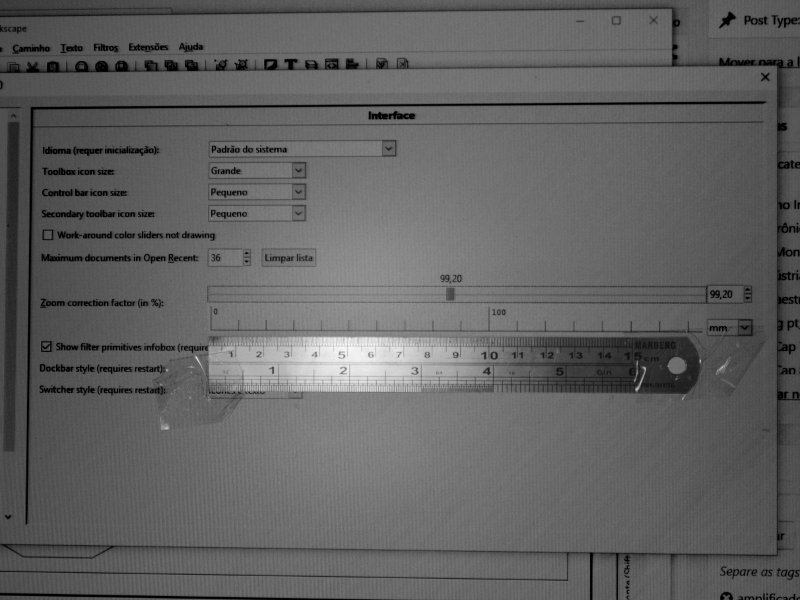

Talvez você esteja se perguntando COMO assim? Como gerar um desenho no computador e ele ficar exatamente na dimensão desenhada?

Nesse artigo não há espaço para explicar, mas pesquise a respeito de como instalar corretamente os drivers da impressora, os drivers de vídeo, assegurar que o computador esteja utilizando o padrão ICM correto do monitor e da impressora, incluindo o ajuste do fator de correção do zoom do Inkscape que fica no menu ‘Editar’ -> ‘Preferências’ -> ‘Interface’, conforme figura abaixo, que serve para assegurar que uma imagem ampliada a 100% no monitor de vídeo seja exibida e impressa com seu tamanho real.

Checando configuração de impressão:

Um jeito fácil de saber se a impressora está configurada corretamente:

- Ajuste o zoom da tela para 100%.

- Gere um retângulo de 3,5 x 7 cm no Inkscape ou no editor de sua escolha.

- Verifique se a imagem ficou com 3,5 x 7cm no menu de dimensões do Inkscape.

- Verifique se a imagem ficou com 3,5 x 7cm medida com a régua no monitor de vídeo.

- Imprima o retângulo e meça a impressão com a régua -> tem que dar certo, se não der, tem que revisar a calibração do Inkscape e ou do editor de sua escolha.

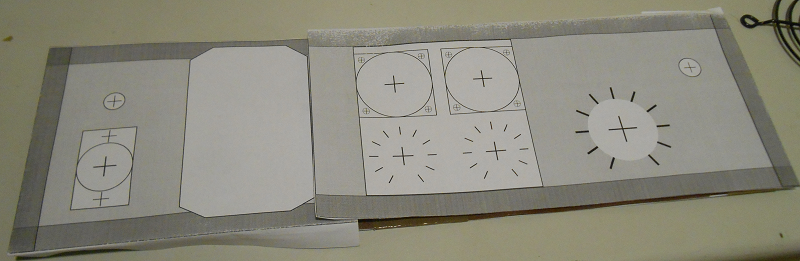

A figura abaixo mostra o primeiro protótipo, antes de mandar para fazer o corte a laser.

Verificando o corte e a furação conforme figura abaixo.

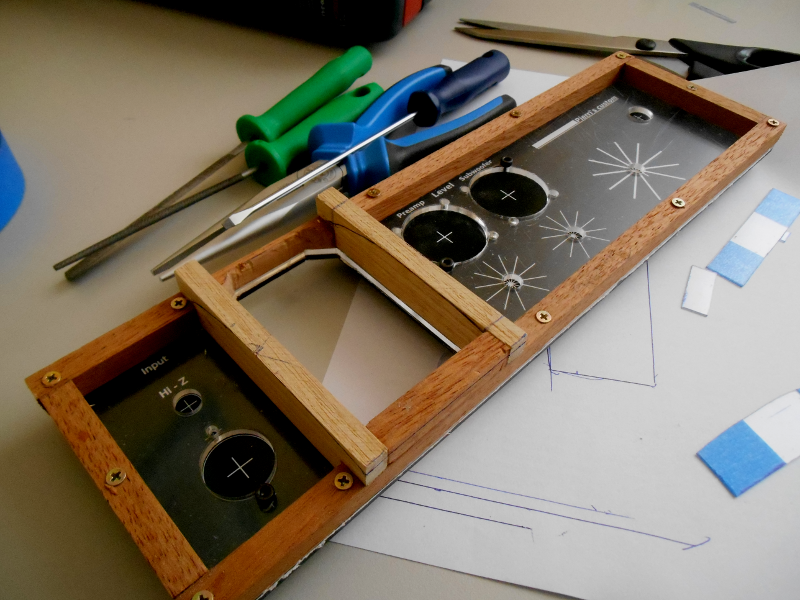

Abaixo, começando a medir o gabinete. Nessa etapa, começo a medir a moldura do painel, vejo o que está batendo em qual componente, removo as chapas que não serão utilizadas, faço ajustes com a lima e sujo a casa inteira. Uma coisa importante é que o acrílico vem com uma proteção. Essa proteção só deve ser tirada ao término do serviço, caso contrário há uma grande chance de se conseguir riscar o acrílico.

Trabalhando a tampa do gabinete. Conforme a seguir, a tampa é trabalhada, os parafusos mais à frente serão substituídos por rebites e todo o gabinete será pintado de preto fosco.

Essa foto mostra o processo de ajuste da parte frontal do gabinete. É um processo gradual e de teste até conseguir fazer o encaixe de todos componentes.

Jogo dos sete…centos erros

Eu poderia simplesmente não abordar esse assunto, passar direto e mostrar o resultado final. Não seria justo porque o objetivo aqui é mostrar o processo de prototipagem com seus erros e acertos.

A montagem a seguir é o que eu tinha em mente no início do projeto. A ideia parecia boa mas à medida que evoluiu, deu para ver que tinha muita coisa a ser melhorada, levando à reconsideração do projeto em vários pontos.

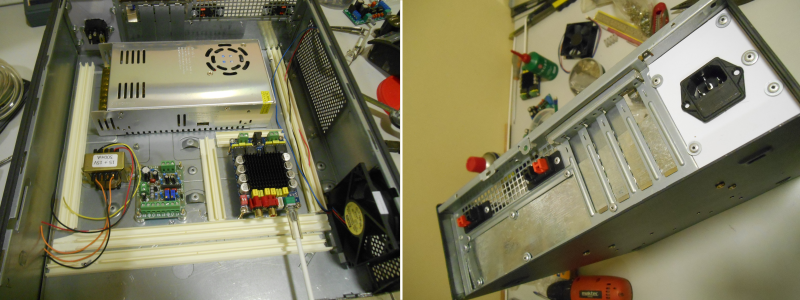

Era a etapa de fixação dos componentes e canaletas no gabinete.

Ficou uma droga, veja na figura abaixo.

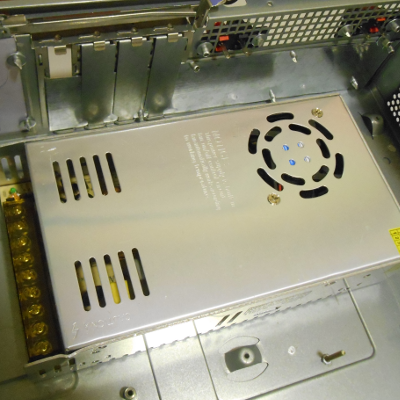

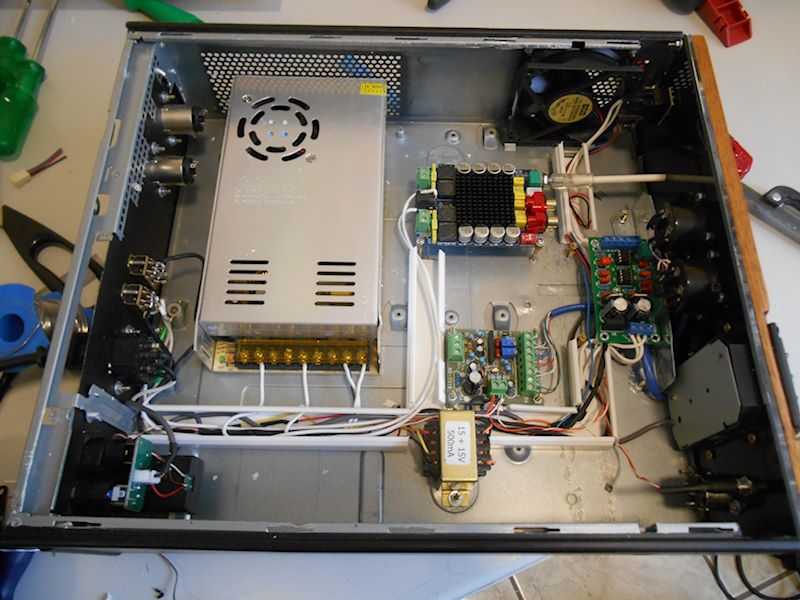

A fonte, posicionada no meio do gabinete tinha por ideia permitir que a saída de potência do áudio caminhasse de um lado enquanto que o cabo AC e os cabos de sinal caminhassem do outro lado da placa, uma ideia sem o menor sentido em termos de isolação de ruído, pois diz a boa prática que os cabos de força tem que ser separados de tudo.

A tomada de força, montada sobre uma placa de PVC fina e rebitada no fundo do gabinete ficou com cara de “não me aperta que eu espano”. Ia quebrar no primeiro uso sério, fora que estava trincada.

A chapa para tampar os furos das placas do computador não cobria completamente a saída, fora que os conectores de saída para ligar as caixas de som, simplesmente estão errados.

Caixas de som para cabeçote usam conectores P10. Simplesmente a caixa seria inútil caso não viesse acompanhada de um adaptador tipo “conector errado – P10 fêmea”.

Outra coisa errada, são os parafusos aparentes embaixo do gabinete riscando a mesa. Tem que colocar pelo menos um pé de borracha para evitar que o aparelho risque a superfície onde ele for colocado. Em um produto final esses parafusos tem que ser substituídos por outro tipo de solução como porca de embutir estriada, por exemplo.

O cabeçote ficou sem espaço para colocar o conector de interligação do pré amplificador com a mesa de som, fora as canaletas coladas que estavam se soltando e quebrando facilmente e que não tinha nenhuma chave seletora de voltagem.

Refazendo o painel traseiro

Com tantos desacertos, partiu-se para a reconstrução do painel traseiro. Conforme figura abaixo, conseguiu-se uma chapa galvanizada, fez-se a distribuição dos componentes do painel traseiro. Note que a saída de potência utiliza o conector P10 que é de alta qualidade e próprio para painéis, foram adicionadas as chaves seletoras da tensão de entrada (110/220Volts), o conector do cabo de força e a saída para a mesa de som.

Nessa etapa, para abrir os furos na chapa, eu utilizei as ferramentas abaixo, mais uma tesoura de chapa e um martelo pequeno. Você pode ver que não é nada de mais, são ferramentas comuns.

Conforme figura abaixo, você pode acompanhar o processo de abertura dos furos na chapa.

Esse painel ficaria melhor se o trabalho tivesse sido realizado em uma oficina, com a morsa e todos seus recursos. De qualquer forma, o painel ficou bom, mesmo porque as imperfeições ficaram escondidas debaixo do acabamento dos componentes. O importante aqui, nessa etapa, é que os componentes estejam bem alinhados e abaixo você tem a foto dele pronto:

Nesse painel, observe que os conectores P10 de saída do áudio estão instalados sobre um isolador. As saídas desse amplificador são isoladas do terra, ou seja, não podem entrar em contato com o terra ou o negativo do amplificador. É mais um detalhe que se tem que prestar atenção.

Muito melhor que a configuração anterior, não é mesmo?

Preparando o painel frontal:

O painel frontal vai sendo montado conforme figura abaixo. Note que a moldura de madeira serve como estrutura das chapas de acrílico, serve para proteger os controles e também serve para conter a “serigrafia” do painel.

Veja o vídeo da montagem da moldura do painel, depois de envernizada:

Reorganização dos componentes

Nessa imagem você pode ver a reorganização da fonte, a troca das canaletas pequenas por essas maiores e de melhor qualidade. A placa do pré amplificador do sub woofer foi posicionada corretamente e seus potenciômetros possuem um suporte exclusivo e aí procede-se com a ligação dos demais componentes.

Painel frontal

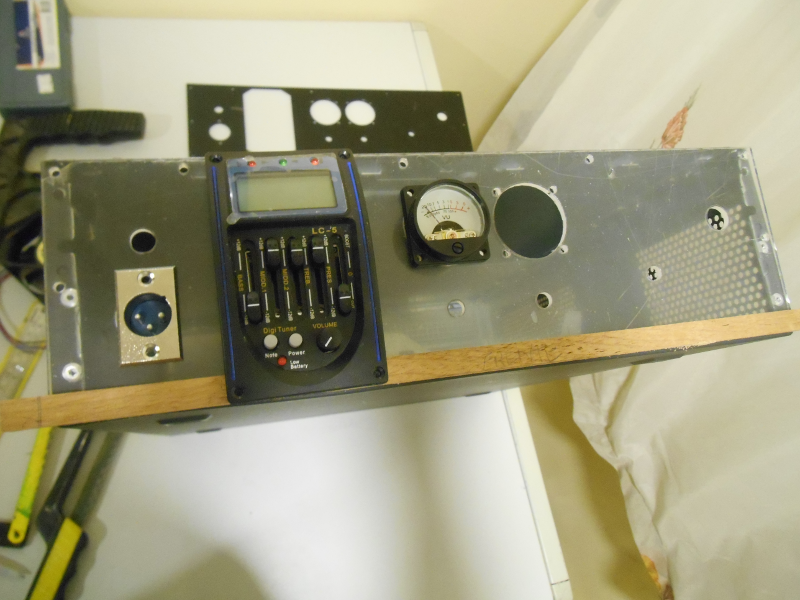

Conforme figura abaixo, você pode ver a aparência geral da montagem.

Esqueci de algo?

Tá, falta colocar alguns parafusos, mas a aparência final é essa aí, dentro dos recursos disponíveis conforme comentei no decorrer do artigo e sei que dá para melhorar muita coisa.

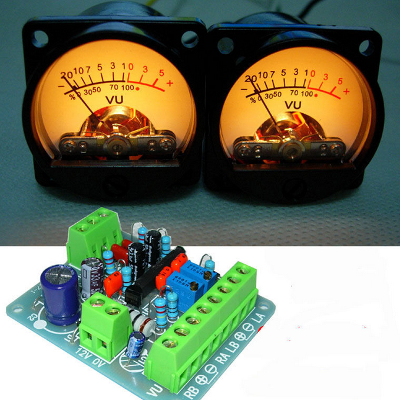

Fora a parte mecânica do gabinete, ainda há um longo caminho a percorrer, pois tenho que fazer o casamento dos pré amplificadores, fazer o VU funcionar marcando o nível do pré e não da saída e assegurar que a ventoinha só entre em operação quando a temperatura passar dos limites normais, mas isso tudo são assuntos da montagem elétrica, que vou abordar em outro artigo.

By Renato de Pierri

17/Dezembro/2016